Линия сахарного печенья

Производительность линии 1000 кг/час

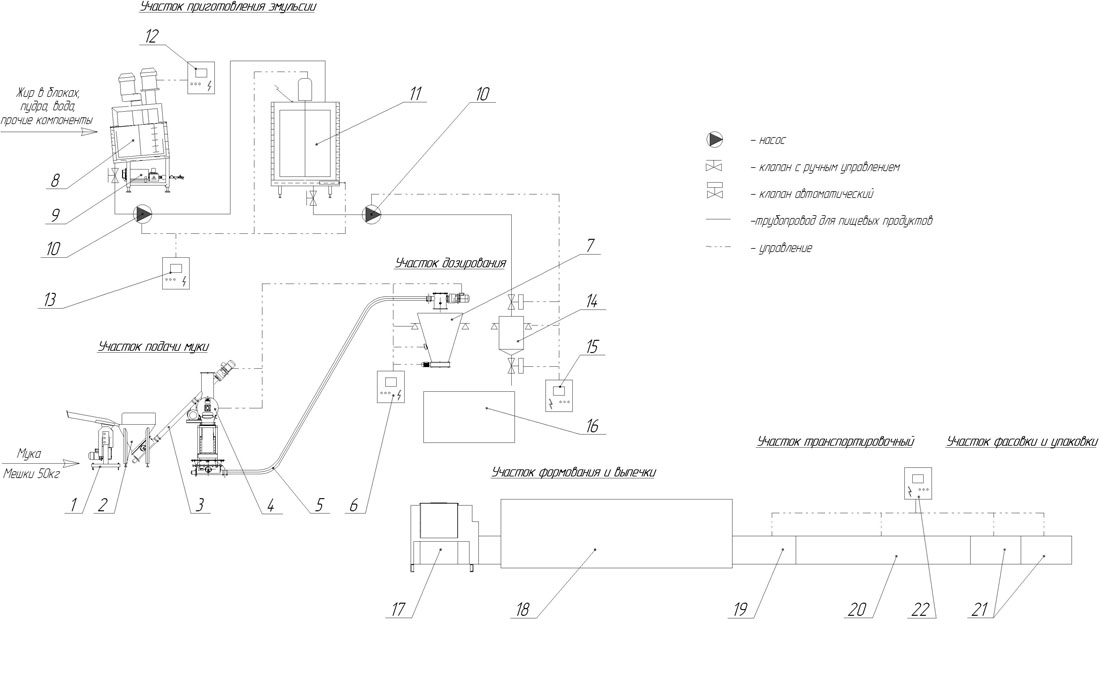

Технологический процесс производства сахарного печенья состоит из следующих стадий:

1) подготовка сырья к производству;

2) приготовление рецептурной смеси и замес теста;

3) формование заготовок теста;

4) выпечка;

5) охлаждение;

6) упаковка печенья.

Подготовка сырья осуществляется комплексом подачи и дозирования муки (просеивание, транспортировка и подготовка порции муки заданного веса для замеса теста) и комплексом приготовления и подачи эмульсии (приготовление кондитерской эмульсии и подача ее в тестомесильную машину при поддержании постоянной температуры). В состав комплекса подачи и дозирования муки входит: дозатор сыпучих компонентов, бункер загрузочный, мукопросеиватель, два шнека и мешкоопрокидыватель. В загрузочный бункер с помощью мешкоопрокидывателя засыпается мука, которая по гибкому шнеку поступает в мукопросеиватель и далее по гибкому шнеку поступает в дозатор. Приемный бункер дозатора принимает продукт, поступление продукта контролируется щитом управления по сигналу тензодатчика. При достижении продуктом в приемном бункере заданной массы, электродвигатели гибких шнеков отключаются, и подача продукта в приемный бункер прекращается. После открытия заслонки дозатора встроенным электроприводом, осуществляется выгрузка продукта.

В состав комплекса приготовления и подачи эмульсии входят: миксер, емкость промежуточная, водонагреватель, щит управления, насосы подачи продукта, продуктопровод и дозатор жидких компонентов. Приготовленная в миксере эмульсия посредством насоса подачи продукта поступает в емкость по продуктопроводу. Из емкости, с помощью еще одного насоса, эмульсия подается в дозатор жидких компонентов, который также как и дозатор сыпучих компонентов, расположен непосредственно над тестомесом.

Поддержание необходимой температуры эмульсии в процессе работы достигается за счет подогрева бака миксера и емкости, трубопровода, насоса подачи продукта теплоносителем (водой) посредством водонагревателя.

Отдозированная порция муки и эмульсии (согласно рецептуре) поступает в тестомесильную машину, где проводится замес теста. Приготовленные порции теста при помощи ручного труда поступают в формовочную машину. Сформованные тестовые заготовки ложатся на печной конвейер, где в течение заданного времени проводится выпечка печенья.

Затем продукт поступает на систему транспортную, где происходит охлаждение продукта. В состав системы входят два транспортера: транспортер ленточный поворотный с высокотемпературной лентой и транспортер ленточный с комплексом вентиляторных блоков для обеспечения интенсивного охлаждения продукта. Управление транспортной системой осуществляется с щита управления.

Участок упаковки представляет собой два последовательно установленных ленточных транспортера стекирования. Регулировка скорости транспортеров выполняется при помощи пультов управления, установленных непосредственно на транспортерах. Данным проектом предусмотрена ручная упаковка продукта.

Данную линию можно дополнительно комплектовать устройством посыпки, поливки и глазировочной машиной.

Стоимость проекта определяется после согласования технологической схемы линии.

Сроки изготовления и поставки оборудования 4 мес.

Сроки монтажа и пусконаладки 3-4 недели.

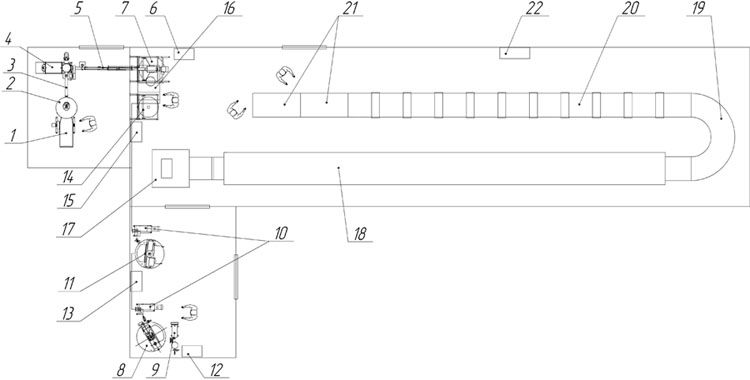

Планировочное решение

|

|

|

Поз. |

Наименование |

Кол-во |

Примечание |

|

|

|

1 |

1 |

| |

|

|

|

2 |

1 |

Растарка муки из мешков | |

|

|

|

3 |

1 |

| |

|

|

|

4 |

1 |

| |

|

|

|

5 |

1 |

| |

|

|

|

6 |

Щит управления участком подачи муки и дозатором муки |

1 |

|

|

|

|

7 |

1 |

| |

|

|

|

8 |

1 |

Приготовление жировой эмульсии | |

|

|

|

9 |

1 |

| |

|

|

|

10 |

Насос ШНК |

2 |

|

|

|

|

11 |

1 |

Хранение жировой эмульсии | |

|

|

|

12 |

Щит управления миксером |

1 |

|

|

|

|

13 |

Щит управления емкостью |

1 |

|

|

|

|

14 |

1 |

Дозирование эмульсии | |

|

|

|

15 |

Щит управления дозатором жидких компонентов |

1 |

|

|

|

|

16 |

Тестомес |

1 |

|

|

|

|

17 |

Машина формующая |

1 |

|

|

|

|

18 |

Печь тоннельная |

1 |

|

|

|

|

19 |

1 |

Лента гладкая высокотемпературная | |

|

|

|

20 |

1 |

Лента гладкая, наличие вентиляторных блоков | |

|

|

|

21 |

2 |

Лента гладкая, регулировка скорости кнопками рядом с транспортером | |

|

|

|

22 |

Щит управления транспортерами |

1 |

|

Технологическая схема